Proceso de producción de margarina

Proceso de producción de margarina

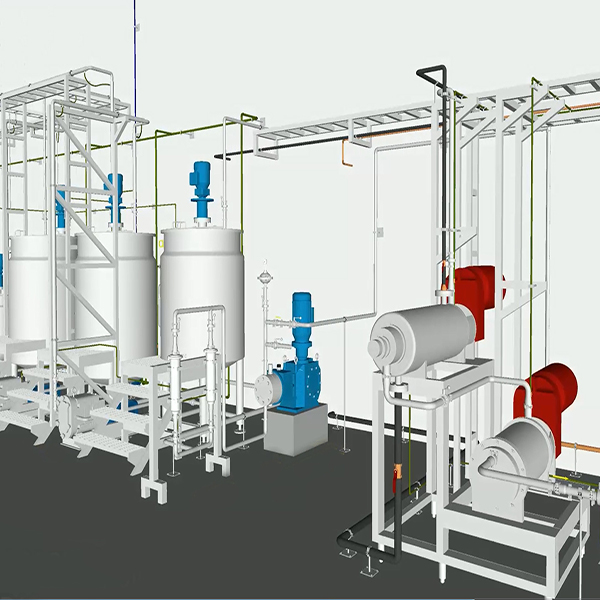

La producción de margarina incluye dos partes: preparación de la materia prima y enfriamiento y plastificación. El equipo principal incluye tanques de preparación, bomba HP, votator (intercambiador de calor de superficie raspada), máquina de rotor de pasador, unidad de refrigeración, máquina llenadora de margarina, etc.

El primer proceso es la mezcla de la fase oleosa y la fase acuosa, la medición y la emulsificación de la mezcla de la fase oleosa y la fase acuosa, para preparar la alimentación del material para el último proceso. El último proceso es el enfriamiento continuo, plastificación y envasado del producto.

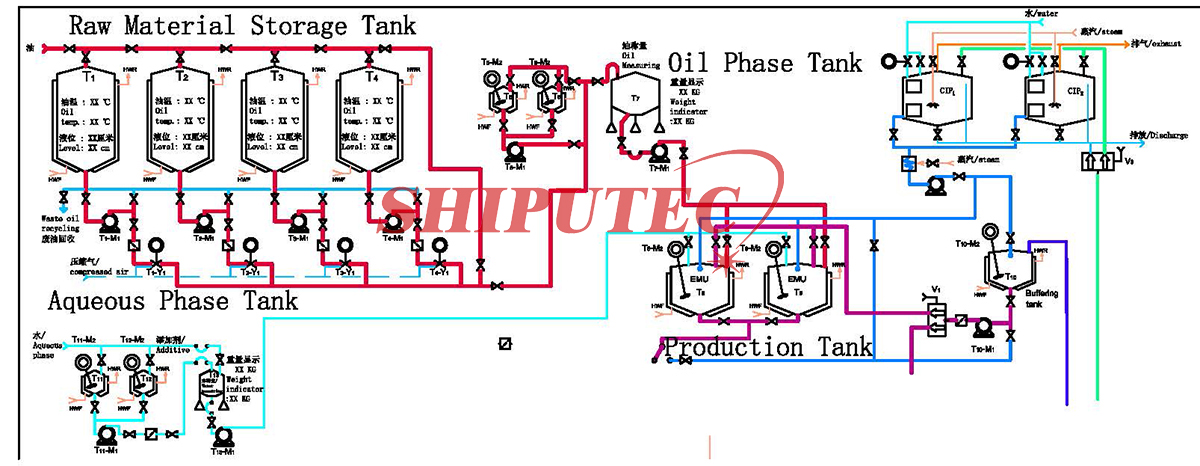

El proceso de preparación de la materia prima de la margarina se muestra en la Figura 1:

- 1.la leche fermentada

Algunas fórmulas de margarina para agregar leche y la leche después de la fermentación de bacterias del ácido láctico pueden producir un sabor similar a la crema natural, por lo que la fábrica mezcla leche fermentada y agua.

- 2.Mezcla de agua

El agua y los aditivos solubles en agua en la fórmula de la margarina, como leche fermentada, sal, conservantes, etc., se agregan a la mezcla de la fase acuosa y al tanque dosificador en la proporción prescrita para revolver y mezclar, de modo que la fase acuosa Los componentes se disuelven en una solución uniforme.

- 3.Mezcla de fase oleosa

El aceite crudo de diferentes especificaciones se mezcla primero en el tanque de mezcla de aceite de acuerdo con la proporción prescrita, y luego se agregan los aditivos solubles en aceite, como emulsionantes, antioxidantes, pigmentos solubles en aceite, celulosa soluble en aceite, etc. La fase oleosa según la proporción, se mezcla con el tanque dosificador y se agita para formar una fase oleosa uniforme.

- 4.la emulsión

El propósito de la emulsificación de la margarina es hacer que la fase acuosa se disperse de manera uniforme y estable en la fase oleosa, y el grado de dispersión de la fase acuosa tiene un gran impacto en la calidad del producto. Debido a que el sabor de la margarina está estrechamente relacionado con el tamaño de las partículas de la fase acuosa, la propagación de los microorganismos se lleva a cabo en la fase acuosa, el tamaño de las bacterias generales es de 1 a 5 micrones, por lo que las gotas de agua en los 10-20 micras o un rango menor puede limitar la propagación de bacterias, por lo que la dispersión de la fase acuosa es demasiado fina, las partículas de la fase acuosa son demasiado pequeñas y harán que la margarina pierda sabor; La dispersión no es suficiente, las partículas de la fase acuosa son demasiado grandes y provocarán que la margarina corrompa el metamorfismo. La relación entre el grado de dispersión de la fase acuosa en la margarina y la naturaleza del producto es aproximadamente la siguiente:

| 水滴直径 Dimensión de la gota de agua (micrómetro) | 人造奶油性质 (Sabor de margarina) |

| menos de 1 (alrededor del 80-85% de la fase acuosa) | Pesado y con menos sabor. |

| 30-40 (menos del 1% de la fase acuosa) | Buen gusto, fácil de pudrir. |

| 1-5 (aproximadamente el 95% de la fase acuosa) | Buen gusto, no es fácil ser putrefacto. |

| 5-10 (aproximadamente 4% de la fase acuosa) | |

| 10-20 (aproximadamente 1% de la fase acuosa) |

Se puede observar que la operación de emulsificación debe alcanzar un cierto grado de requisitos de dispersión.

El propósito de mezclar la fase acuosa y la fase oleosa por separado y uniformemente con la fase anterior es asegurar la consistencia uniforme de toda la emulsión después de la emulsificación y mezcla de las dos fases de aceite y agua. La mezcla de emulsificación es, el problema de operación es de 50 a 60 grados, la fase de agua se agrega a la fase de aceite medida, en la agitación mecánica o en el ciclo de agitación de la bomba, la fase de agua está completamente dispersa en la fase de aceite, la formación de látex. Pero este tipo de líquido de látex es muy inestable, dejar de agitar puede provocar el fenómeno de separación de aceite y agua.

Luego de entregada la emulsión mezclada se realiza el proceso de enfriamiento y plastificación hasta el envasado del producto.

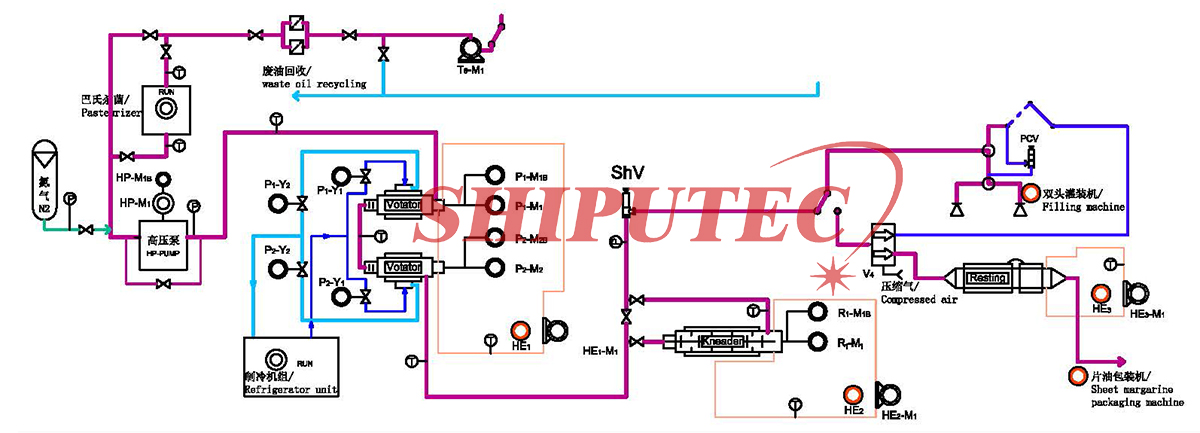

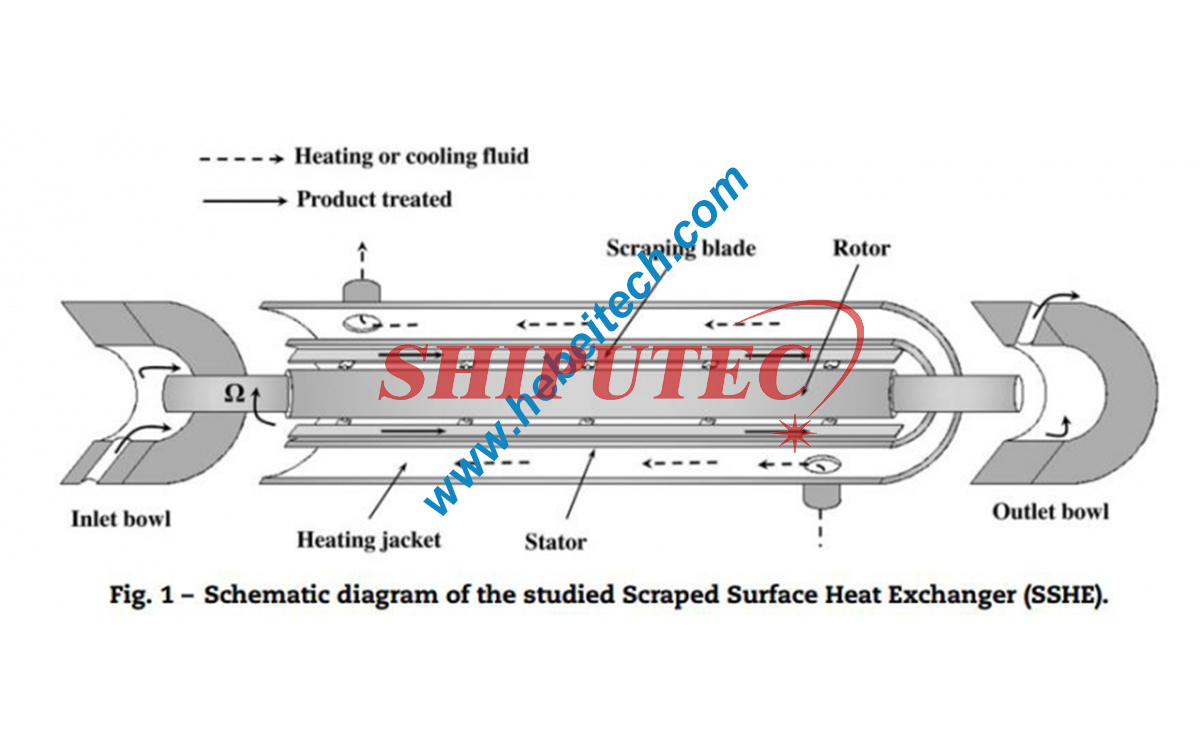

La emulsión debe enfriarse y plastificarse para producir un producto de margarina flexible. En la actualidad, adopta principalmente un dispositivo cerrado de plastificación de enfriamiento continuo, que incluye votador o llamado intercambiador de calor de superficie raspada (unidad A), máquina de rotor de pasador o máquina amasadora (unidad C) y tubo de reposo (unidad B). El proceso tecnológico se muestra en la Figura 2:

Este conjunto de equipos tiene las siguientes características:

1. Funcionamiento continuo hermético a alta presión.

La emulsión premezclada se introduce en el cilindro de enfriamiento mediante una bomba de alta presión para votator. La alta presión puede superar la resistencia en toda la unidad, además la operación a alta presión puede hacer que el producto sea delgado y suave. La operación cerrada puede evitar el aire y el aire debido al enfriamiento y la condensación del agua mezclada con la emulsión, garantizar los requisitos de salud del producto y reducir la pérdida de refrigeración.

2. Enfriamiento y emulsificación

La emulsión se apaga con amoníaco o freón en el votador para enfriar la emulsión rápidamente, de modo que se produzcan pequeñas partículas cristalinas, generalmente de 1 a 5 micrones, de modo que el sabor sea delicado. Además, el raspador en el eje giratorio del votador está estrechamente conectado con la pared interna del cilindro, por lo que el raspador en operación no solo puede raspar continuamente la cristalización adherida a la pared interna, sino también dispersar la emulsión para cumplir con los requisitos. Requisitos de emulsificación del tono.

3. Amasado y desespesor (máquina de rotor de púas)

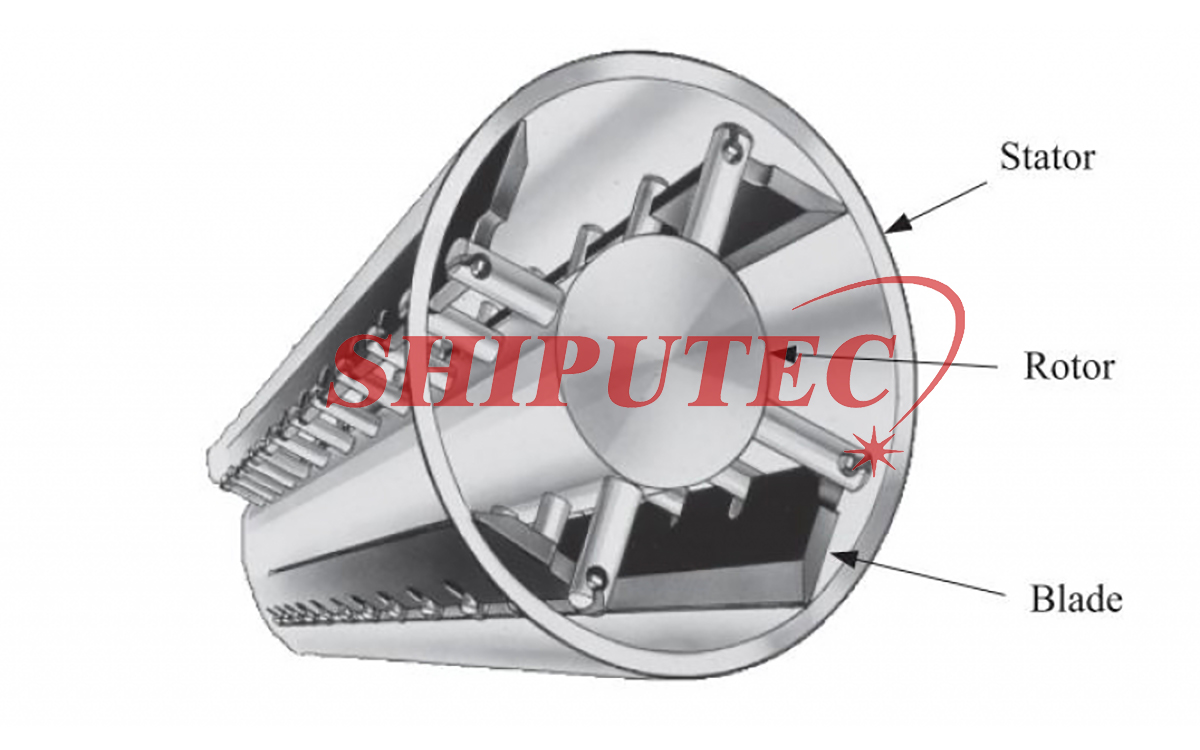

Aunque la emulsión enfriada por el votator ha comenzado a producir cristalización, todavía necesita crecer durante un período de tiempo. Si se deja que la emulsión cristalice en reposo, se formará una red de cristales lipídicos sólidos. El resultado es que la emulsión enfriada formará una masa muy dura y sin plasticidad. Por lo tanto, para obtener productos de margarina con cierta plasticidad, la estructura de red debe romperse por medios mecánicos antes de que la emulsión forme la estructura de red general, para lograr el efecto de reducir el espesamiento. El amasado y desespesor se realiza principalmente en una máquina con rotor de pasadores.

La unidad A (votador) es en realidad un dispositivo de enfriamiento del raspador. La emulsión es impulsada hacia la unidad cerrada A (votador) mediante una bomba de alta presión. El material pasa a través del canal entre el cilindro de enfriamiento y el eje giratorio, y la temperatura del material cae rápidamente debido al enfriamiento del medio de enfriamiento. En la superficie del eje están dispuestas dos filas de raspadores. Los cristales formados en la superficie interna del votator son raspados por el raspador giratorio de alta velocidad para exponer siempre la nueva superficie de enfriamiento y mantener una transferencia de calor eficiente. La emulsión se puede dispersar bajo la acción del raspador. Cuando el material pasa a través de la unidad A (votador), la temperatura cae a 10-20 grados, que es más baja que el punto de fusión del aceite. Aunque el aceite comienza a cristalizar, aún no ha formado un estado sólido. En este momento, la emulsión está en estado de enfriamiento y es un líquido espeso.

El eje de rotación de la unidad A (votador) es hueco. Durante la operación, se vierte agua caliente a 50-60 grados en el centro del eje de rotación para evitar la cristalización adherida y curada en el eje y causar bloqueo.

La unidad C (máquina con rotor de pasadores) es un dispositivo de amasado y desespesor, como se muestra en la figura anterior. Se instalan dos filas de pernos metálicos en el eje giratorio y una fila de pernos metálicos fijos en la pared interior del cilindro, que están escalonados con los pernos metálicos del eje y no se tocan entre sí. Cuando el eje gira a alta velocidad, los pernos metálicos del eje pasan el espacio de los pernos metálicos fijos y el material se amasa por completo. Bajo esta acción, puede promover el crecimiento de cristales, destruir la estructura de la red cristalina, formar cristales discontinuos, reducir la consistencia y aumentar la plasticidad.

La unidad C (máquina de rotor de pasadores) solo tiene un fuerte efecto de amasado en la noche súper fría, por lo que solo necesita conservar el calor y no necesita enfriamiento. A medida que se libera el calor de cristalización (aproximadamente 50 KCAL/KG) y el calor generado por la fricción de amasado, la temperatura de descarga de la unidad C (máquina con rotor de pasadores) es mayor que la temperatura de alimentación. En este momento, la cristalización está completa en aproximadamente un 70%, pero todavía está blanda. El producto final se libera a través de la válvula de extrusión y se endurecerá después de un cierto tiempo.

Después de que la margarina se envía desde la unidad C (máquina con rotor de pasadores), es necesario tratarla térmicamente a una temperatura determinada. Generalmente el producto se coloca a una temperatura de 10 grados por debajo del punto de fusión durante más de 48 horas. Este tratamiento se llama maduración. El producto cocido puede enviarse directamente a la planta procesadora de alimentos para su uso.